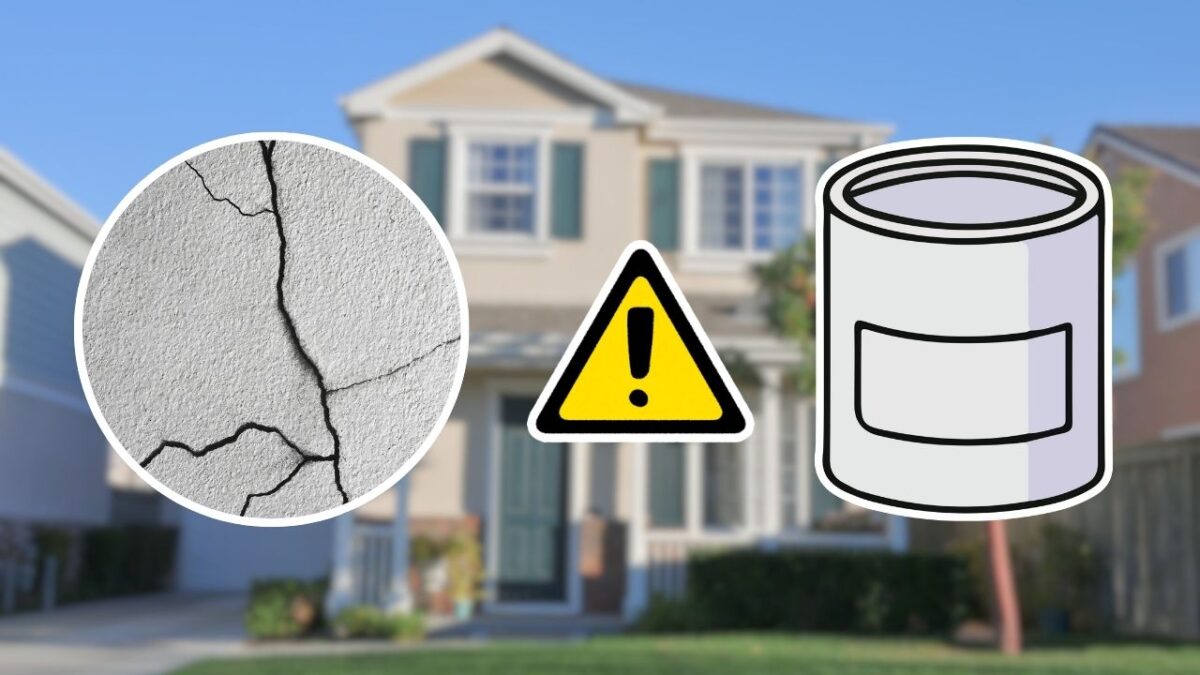

下塗りの“やってはいけない”組み合わせ|サイディング×フィラーについて

外壁塗装や改修現場で最も多い初期不具合の一つが「下塗り選定ミス」です。上塗り材の性能ばかりに注目しがちですが、実は下塗りこそが塗膜の寿命を左右する接着基盤の要と言えます。サイディング外壁やモルタル壁では、素地の白亜化(チョーキング)・旧塗膜の種類・含水率などを見極めずに下塗りを選ぶと、密着不良や層間はく離、ふくれなどのトラブルが短期間で発生するのです。

とくに「粉化が強い面にフィラーを厚塗り」「旧弾性膜の上に硬い下塗りを塗布」といった「やってはいけない組み合わせ」は典型的な失敗例です。

そこで今回のお役立ちコラムでは、下塗りの役割についてくわしくお話しします。

失敗の起点:素地評価の抜け|白亜化・旧仕上塗材の特定・含水率

外壁の劣化は最初に「白亜化(チョーキング)」から始まり、次第にひび割れ・浮き・はがれへと進行します。表面が粉を吹いたままフィラーで塗り固めると粉の層が下地と上塗りの間に残り、接着力が弱くなるため後になってはく離の原因となるのです。

このような場合、まず高圧洗浄やブラシで粉をしっかり落とし、必要に応じて浸透型シーラーで下地を固めて塗装を行います。また、既存の塗膜がどのような種類か(薄塗り・弾性・複層など)や、表面の含水率、温度、湿度を正確に確認し、それに合わせた塗料と工法を選ばなければなりません。

「下地調整→下塗り適合」の原則

国や公共工事の仕様書では、素材ごとに下地処理と下塗りの組み合わせが細かく定められています。たとえば、コンクリート・モルタル・ALC・サイディングなど、それぞれの下地で使う下塗り材や下地調整材(シーラー・フィラーなど)の使い分けが必要です。監理者は使用する仕上げ材のメーカー仕様と公共仕様書を照らし合わせ、適合する下塗りを選定しなければなりません。

密着性の確認

密着性の確認には、JIS K 5600に基づいた「クロスカット試験」や「プルオフ試験」を実施します。膜の厚みや基材の種類で試験方法を変え、結果を仕様書に明記しておくことで、現場での材料変更や乾燥不足によるトラブルを防止できるのです。「下地調整 →下塗り→主材・上塗り→試験・乾燥管理」という流れは、公共建築工事標準仕様書や建築改修工事監理指針にも定められています。

参照:国土交通省

サイディング×フィラーの「やってはいけない」組み合わせ

フィラーは「表面を整える」「凹凸を埋める」ための材料で、下地を強化するためのものではありません。粉化した面や弾性のある旧塗膜に厚く塗ると、密着不良やふくれなどのトラブルを起こす原因になります。

強い白亜化面にフィラー直行から層間はく離

白亜化(チョーキング)が進んだサイディングの表面に、粉が残ったままフィラーを塗ったとします。そうすると粉の層が滑り層になり、上塗りが密着せずにはがれやすくなるのです。塗膜の重みや熱による膨張・収縮で界面がずれ、面全体がはく離してしまうこともあります。

対策としては「粉を残さない」ことが必須です。高圧洗浄やブラッシングで粉化層を除去し、浸透性シーラーで下地を固めてから、最小限の厚みでフィラーを塗ります。

旧弾性仕上の上に硬質下塗りからひび割れ伝播のおそれ

弾性仕上げがされていた外壁に硬くて伸びない下塗りを塗ったとします。そうすると下地の動きに追従できず、古いひび割れがそのまま再発・拡大しやすいのです。

対策としては、既存の仕上材を確認し、可とう性が合う下塗りを選定します。弾性のある上塗り材を使うなら、下塗りも同等の柔軟性をもったタイプと合わせることが原則なのです。

また、含水高めのサイディングに厚膜フィラーによるふくれもあります。雨のあとなどでサイディングが湿った状態で厚塗りすると起こり得るトラブルです。乾燥の過程で内部の水蒸気が逃げられずに、塗膜内に気泡が生じてふくれが発生します。

対策としては、施工時の含水率や気象条件を確認し、適正な乾燥時間を取ることが必要です。含水率が高い場合は、施工を延期するか、薄塗りで乾燥時間の確保が求められます。

浸透シーラーと局所補修と薄付け整形の組合せ設計

粉化が進んでいる外壁では、厚塗りで一気に平らにするのではなく、工程を分けて処理することで安全に施工できます。

- しっかり洗浄して粉を落とす

- 浸透性シーラーで下地を固める

- ひびやピンホールを部分的にパテ処理

- 薄付けフィラーで面を整える

このような手順で仕上げることで、密着トラブルを大幅に防げます。公共仕様やメーカーの標準要領でも、シーラー(接着)とフィラー(整形)は役割を分けるとされています。厚塗り一発仕上げは避けて素材と工程を正しく組み合わせることが、長寿命化の鍵を握るのです。

参照:公共建築改修工事標準仕様書対応 日本ペイント製品塗装仕様書(改修)

参照:国土交通省

顕微写真で見る密着不良:層構成と破断位置

破断は「どこで切れたか」の見極めが重要です。下地と塗膜の間か、古い塗膜の内部か、あるいはその両方かにで原因と対策が変わります。

断面模式図:素地/旧膜/下塗り/主材/上塗り

外壁塗膜を顕微鏡で観察すると、白亜化した粉の層から下塗りに移る部分に「空隙」や「未浸透」が見えることもあります。ここが密着不良の起点となる「滑り層」です。旧弾性塗膜が残っている場合、柔らかい弾性層と硬い下塗りの境目でクラック(割れ)が進展しやすくなります。さらに膜の厚みが不均一だと、温度変化による伸縮が集中し、はがれが広がります。

このような破断の位置を正確に判断するには「JIS K 5600(塗膜試験方法)」に基づいた検証が有効です。顕微鏡観察とあわせて行うことで、「どの層が弱点なのか」「施工か素材かどちらに原因があるのか」明確にできます。

破断タイプ別(界面・凝集・混合)の見え方と原因

破断のパターンは主に3種類あります。

- 界面破断:塗膜がきれいにはがれる。下地処理不足・プライマー不適合・乾燥不足などが原因

- 凝集破壊:旧塗膜の粉が新しい層にくっついてくる。古い塗膜の劣化を見落としたケース

- 混合破壊:両方の層が一部ずつはがれている。複数要因が重なったパターン

それぞれ共通する再発防止策は「粉化除去→浸透シーラーで強化→材料の相性確認→十分な乾燥時間の確保→施工前試験の実施」です。

現場でできる密着確認:クロスカット/テープ/プルオフ試験

仕上げ前には、テストピースや実際の外壁で簡易試験が求められます。格子状にカットを入れてテープを貼り、はがれ具合を見る「クロスカット試験」は手軽です。厚い塗膜や弾性系の場合、引張り器具で塗膜を引きはがして強度を測る「プルオフ試験」も有効です。

JIS規格では、それぞれの試験方法に適用条件(膜厚・弾性・基材など)が定められています。試験結果は写真と数値で記録し、基準値に満たない場合はすぐに原因を見直す「ゲートチェック方式」を仕様書に組み込むと安全性が高まるのです。

診断→下塗り決定の実務フロー(公共仕様準拠型)

「素地を見極め、状態を測り、下塗りを決める」この流れを守ることが、塗装トラブルを防ぐ最大のポイントです。順序はいつも同じで、「素地特定→劣化度確認→含水チェック→清掃・補強→試験→採否判断」となります。

一連の流れを正しく行えば、ほとんどの密着不良やはく離事故は未然に防げるのです。

旧仕上塗材の特定(JIS A 6909分類)と素地評価

図面や過去の仕様書がなくても、現場で目視や手触り、溶剤反応テストなどを使えば、旧塗膜の種類をある程度判断できます。たとえば表面を軽く擦ると弾力があるものは「弾性仕上」粉が出るものは「白亜化(チョーキング)」が進んでいる状態です。

JIS A 6909で特定

旧塗膜が「薄付け」「複層」「厚付け」のどれに分類されるかを推定します。そのうえでJIS A 6909(建築仕上塗材の規格)を参考に特定するのです。さらに、サイディング素地の粉化・割れ・脆弱化・含水などを細かくチェックし「下地をまず健全な状態に戻す」前処理計画を立てることが求められます。

参照:国土交通省

FAQ|よくある質問

Q1:フィラーは万能の下塗りですか?

A.違います。フィラーの目的は主に目止め・平滑化です。粉化した素地や弾性旧膜の上に厚塗りすると、滑り層となりはく離を誘発します。まず浸透シーラーで素地を締めるのが基本です。

Q2:白亜化が強いかどうか、何で判断しますか?

A.白布擦りや指触、粉量の目視評価が基本です。強い場合、物理除去+浸透シーラーで強化してから整形します。

Q3:弾性旧膜の上に硬い下塗りはNG?

A.NGです。追従性が合わず、ひび割れが再発・拡大するおそれもあります。可とう性の合う系統で合わせるのが基本です。

Q4:検査はクロスカットだけで十分?

A.厚膜・弾性系では、プルオフ法が有効です。膜厚や基材で試験法を使い分けます。

Q5:仕様書に最低限入れるべき項目は?

A.「素地別前処理下塗り銘柄・回数・膜厚」「乾燥・気象条件」「検査方法」「合否基準」「再検査手順(条項参照付き)」などです。

下塗り選定で失敗しない塗り替えを実現するなら石井建装へ

素地評価から仕様書化・検査まで一気通貫サポート 外壁改修で長持ちする仕上がりを得る鍵は、上塗りの銘柄選びではなく「素地評価に基づいた下塗りの適合設計」です。白亜化の除去不足にフィラー厚塗り、旧弾性膜の上に硬質下塗り、含水率の高い面への厚膜塗りといった“やってはいけない組み合わせ”は、短期の層間はく離やふくれ、ひびの再発を招きます。

石井建装では、現場ごとに白亜化度・含水率・旧仕上塗材の分類を数値と証拠写真で可視化し、浸透シーラー→局所パテ→薄付け整形→適合下塗りという工程設計を標準化、JIS K 5600に準拠したクロスカットやプルオフの検査値も記録して品質を担保します。

さらに、下塗り銘柄・回数・目標膜厚・乾燥条件・合否基準までを仕様書化し、施工中のゲートチェックで不適合を未然にブロックします。下塗り選定で迷っている、顕微観察レベルで不具合原因を切り分けたい、見積りの妥当性を第三者的に確認したいといった方は、問い合わせフォーム、メール、電話、ショールーム来店のいずれからでも石井建装へご相談ください。

現場条件に最適化した下塗り設計と検査基準で、密着不良のない長寿命塗膜を実現します。

コメント